模具加工的工艺流程

2025-04-02

模具制造流程因类型(如注塑模、冲压模、压铸模)和复杂程度而异,但通常包含以下关键环节:

1. 设计阶段

◆ 需求分析:明确模具用途、材料要求、生产批量等

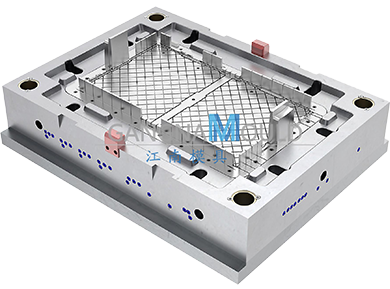

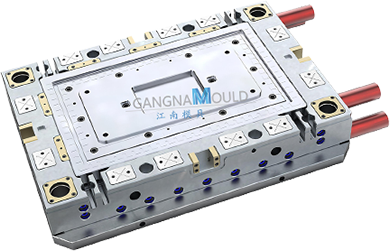

◆ 三维建模:使用UG/ProE/SolidWorks等软件设计模架、型腔、顶出系统等结构

◆ 仿真验证:通过Moldflow等CAE软件模拟注塑/冲压过程,优化流道、冷却系统等

◆ 出图标注:生成带尺寸公差与表面处理要求的二维工程图

2. 材料准备

◆ 选材:注塑模常用P20/H13钢,冲压模多用Cr12/SKD11等

◆ 备坯:锯切或锻打获得粗加工毛坯

3. 粗加工

◆ 铣削/车削:通过CNC或传统机床去除余量,初步成型

◆ 钻孔/攻牙:加工螺丝孔、冷却水道等

4. 热处理

◆ 淬火回火:提升硬度(如HRC48-52)

◆ 表面处理:氮化、镀铬、TD涂层等(按需增强耐磨性)

5. 精加工

◆ CNC精雕:对型腔、型芯等关键部位进行高精度加工

◆ 电火花加工(EDM):处理复杂曲面或深槽(如精密齿轮模)

◆ 线切割(WEDM):加工高精度直壁或异形孔

◆ 磨削:通过平面磨/外圆磨确保尺寸精度与光洁度

6. 配模组装

◆ 手工精修:抛光(镜面/咬花)、去毛刺、合模配模

◆ 调试组装:安装顶针、导柱、滑块等,测试开合模动作

7. 试模验收

◆ 试生产:在注塑/冲压机上试模,检测产品尺寸与缺陷

◆ 修正优化:调整飞边、缩痕、顶出不良等问题

◆ 终验收:确认符合设计要求后交付模具

8. 维护保养

◆ 定期养护:清理冷却水道、润滑运动部件

◆ 维修处理:对磨损/损坏部位进行补焊、返磨或更换

工艺核心要点

◆ 精度控制:通常±0.01mm以内,高精密模具需达±0.002mm

◆ 表面处理:按产品需求选择抛光等级(如镜面要求Ra<0.8μm)

◆ 冷却系统设计:直接影响生产效率和产品良率

特殊模具(如硅胶模、玻璃模)可能涉及独特工艺,但核心流程相似。实际生产中常会合并或调整步骤以提高效率。

上一篇

塑料模具发展现状与趋势

下一篇

没有更多

English

English русский

русский Español

Español Français

Français عربى

عربى 简体中文

简体中文